ⓒ 应用数学和力学编委会,ISSN 1000-0887

玻璃态材料包括金属玻璃、聚合物玻璃等,是过热液体经过快速冷却达到玻璃温度转变点而形成的,其具有优异的力学性能,比如高强度、高硬度、大的弹性极限和良好的延展性[1-2].玻璃态材料弹性到塑性转变过程中的结构特征和动力学行为以及弹塑性单元之间的时空关联特性成为近几十年的研究热点[3-6].对于晶体,以位错这一定义明确的概念为出发点,可以来研究非弹性变形.然而玻璃态材料属于非晶体,内部结构是长程无序和不均匀的[3],没有可以明显表征内部缺陷的量,因此阻碍了玻璃态材料的理论研究.为了理解和解释玻璃态材料的流变行为,许多模型被提出,其中应用比较广泛的有自由体积涨落(free volume fluctuation, FVF)模型[7]、剪切转变区(shear transformation zone, STZ)模型[8-9]、软玻璃流变(soft glassy rheology, SGR)模型[10-11].FVF模型假设玻璃态材料内部存在自由体积,变形是由一系列原子的跳跃引起的.STZ模型在FVF模型的基础上考虑了聚集效应,以原子团簇的运动来研究玻璃态材料的变形.这些原子团簇被称为“剪切转变区”(STZs),在外载作用下,STZs比周围的原子更容易被激活,团簇内部的原子进行协同运动,引起结构重排,使系统发生不可逆的黏性流动.SGR模型用势阱动力学(trap dynamics)来描述阻塞转变.该模型将整个系统离散化,分为子单元.每个单元可以在应变的驱动下在势阱中进行运动.单元之间的相互作用力用一个等效温度来表示.

最近一些研究者采用单轴压缩实验[12-13]和分子动力学模拟[14-15]的方法,研究了不同条件下玻璃态材料的力学行为.研究发现:在一定温度下,应变率较低时,玻璃态材料的应力随着应变的增长,快速趋于稳定,此变形过程为Newton(牛顿)流.应变率较高时,应力随着应变的增长会达到一个峰值,然后下降达到应力的稳态值,这一现象被称作应力过冲[16],这一变形过程为非Newton流.在一定范围内,应变率越高,应力峰值和稳态值都越大.当应变率很高时,玻璃态材料会形成剪切带,发生脆性断裂,表现出极强的不均匀流动.温度的影响和应变率正好相反.在一定应变率下,温度较高时,应力随着应变单调增长,最后趋于稳定.温度较低时,应力会达到峰值,然后下降到稳态值.在一定范围内,温度越低,应力峰值和稳态值都越大.

在玻璃态材料这一非平衡体系中会存在自发的结构弛豫现象——老化[17].老化是一种缓慢的结构弛豫过程,会使系统的自由能降低,原子的排布更为致密,密度变大,体积变小[18-19].玻璃态材料处于能量景观图中的局部极小值点上,老化会让系统处于更深的势阱当中,变得更加稳定[20].用分子动力学方法进行模拟还得到了老化效应[14]:老化时间越长,应力峰值越大,而稳态应力与老化时间无关.

在文献[21-23]中,研究者用(类)Maxwell模型来研究玻璃态材料的动力学行为.Derec等[24-25]采用Maxwell模型描述软材料的非线性流变时,用到了流度(fluidity)的概念,定义为系统弛豫时间的倒数.该流度不是常数,具有时间依赖性.描述流度随时间演化的动力学方程考虑了老化和受外载驱动而发生年轻化(rejuvenation)之间的竞争[26].然而该模型只能描述低频的力学行为.Kato等[27]提出了虚应力模型(fictive stress model),研究了应变率和温度对金属玻璃力学行为的影响,但是描述弛豫时间随时间演化方程的具体含义没有解释清楚.用STZ模型[28]、SGR模型[10,29]以及介观尺度方法[30]都可以得到玻璃态材料的力学行为依赖于应变率和老化时间,但是这些模型形式较复杂.

本文在前人工作的基础上,提出一个基于平均场框架的速率方程描述应变率、温度以及老化时间对自由体积缺陷浓度演化的影响,进一步结合Maxwell模型来研究应变率、温度以及老化时间对玻璃态材料非线性力学响应的影响.

下面基于Maxwell描述,在平均场框架下来研究玻璃态材料黏性流动力学行为.

简单的Maxwell模型中应力随时间的演化方程如下所示[24]:

(1)

其中,![]() 表示应变率;f表示流度,定义为f=E/η,即系统弛豫时间的倒数;E和η分别表示玻璃态材料的弹性模量和黏度.

表示应变率;f表示流度,定义为f=E/η,即系统弛豫时间的倒数;E和η分别表示玻璃态材料的弹性模量和黏度.

玻璃态材料内部缺陷的演化决定了其宏观的力学行为,流度可以表征系统弛豫的快慢.如果找到二者之间的关联,则可以搭建起微观和宏观之间的桥梁,从而为理解玻璃态材料变形机制提供了切入点.

1951年,研究者Doolittle测量了正构烷烃(normal paraffin)在不同温度下,分子的平均自由体积和黏度,发现二者符合一个简单的函数[31],即

(2)

其中,η0和![]() 是常数;v0是每个分子的Van der Waals(范德华)体积,或者是系统密排时的分子体积;分子的平均自由体积

是常数;v0是每个分子的Van der Waals(范德华)体积,或者是系统密排时的分子体积;分子的平均自由体积![]() 定义为每个分子的平均体积,即系统的总体积V除以分子总数

定义为每个分子的平均体积,即系统的总体积V除以分子总数![]() 年,物理学家Cohen和Turnbull基于自由体积统计分布的方法,推出了由硬球颗粒组成的液体中扩散系数D和自由体积vf的关系,再根据Stokes-Einstein关系式得出扩散系数和流度(正比于黏度的倒数)之间成线性关系,最后导出了流度和分子平均自由体积的关系[32]:

年,物理学家Cohen和Turnbull基于自由体积统计分布的方法,推出了由硬球颗粒组成的液体中扩散系数D和自由体积vf的关系,再根据Stokes-Einstein关系式得出扩散系数和流度(正比于黏度的倒数)之间成线性关系,最后导出了流度和分子平均自由体积的关系[32]:

(3)

其中,g是常数,![]() 表示分子叠加的几何因子,v*表示形成一个空隙的临界体积或者激活体积.这样,从理论上说明了方程(2)的正确性.

表示分子叠加的几何因子,v*表示形成一个空隙的临界体积或者激活体积.这样,从理论上说明了方程(2)的正确性.

自由体积缺陷浓度cf定义为平均自由体积超过临界体积v*的概率.根据Cohen和Turnbull提出的自由体积统计分布的方法[32],可以得出

(4)

其中,X是约化平均自由体积(reduced average free volume), 即![]() 由方程(3)和(4)可得

由方程(3)和(4)可得

f=hcf,

(5)

其中,h是参数.综上,可以得出流度f和自由体积缺陷浓度cf成线性关系.

γ表示应变.由![]() 再结合方程(5),可以将方程(1)转换为应力随应变的演化方程,如下所示:

再结合方程(5),可以将方程(1)转换为应力随应变的演化方程,如下所示:

(6)

通常情况下cf≪1,为了应用速率方程,对自由体积缺陷浓度cf进行归一化,得到一个新的无量纲参数C,称为约化自由体积分数,简称约化浓度.

(7)

其中,c0和cmax分别表示cf的初始值和最大值.cmax的表达式用方程(8)表示[33-35]:

(8)

其中,a,B,T0,b是常数.方程(8)右边第一项考虑了热激活引起的浓度cf变化,是根据关于黏度和温度的VFT(Vogel-Fulcher-Tammann)关系式[34-35]得到的;右边第二项考虑了变形引起的浓度cf变化[36].玻璃态材料通常情况下是剪切变稀(shear thinning)的材料,即随着剪切速率的增大,黏度降低,自由体积缺陷浓度增加.为了处理方便,认为cmax和应变率![]() 成线性关系,也可以采取其他形式,对计算结果影响不大.

成线性关系,也可以采取其他形式,对计算结果影响不大.

由式(7)可知C的取值介于0到1之间.当C为0时,玻璃态材料处于初始阶段,为弹性状态;当C为1时,玻璃态材料处于完全黏性流动的状态,因此C也可以视为黏性单元的体积分数.自由体积缺陷浓度的增加会引起玻璃态材料中黏性流动单元的增加.黏性流动单元的激发、演化等过程可以看作是黏性相在弹性基质中的形核和长大.根据固态相变动力学理论[37-38],认为序参量C随时间的演化过程符合描述核的分支(新相在旧相中形成)或者自催化(autocatalytic)的Prout-Tompkins速率方程[39]dC/dt=kC(1-C),转化为随应变演化的形式

(9)

其中,k是速率因子,与激活能(或者活化能)有关,满足Arrhenius(阿列纽斯)方程,如方程(10)所示:

(10)

其中,k0是常数,与Debye(德拜)频率有关,Ea是激活能,kB是Boltzmann(玻尔兹曼)常数,T为温度.

前面提到,老化是一种缓慢的弛豫动力学过程,会造成系统的遍历性破缺(ergodicity breaking)[40],让系统处于更深的势阱当中,激活能变大,不可逆的黏性流动更不容易发生.对于老化时间对玻璃态材料力学行为的影响,采用两种解决方法.

方法一是将老化时间(aging time/waiting time)的影响加入到激活能当中.根据实验数据结果[41],认为激活能与老化时间成如下关系:

Ea=E0[ln(tw/t0+1)+1]α,

(11)

其中,E0是初始的激活能,即老化时间tw为0的激活能;t0=1 s是单位时间,起到无量纲化作用;α是参数,与玻璃态材料体系有关.

方法二是将老化时间的影响加入到浓度C的初始值C0当中.老化时间越长,原子排布越致密,体积越小,黏度初始值越大,浓度初始值C0越小.认为浓度初始值C0与老化时间tw成如下关系:

(12)

其中,β是参数.表1中给出的数值是根据初始浓度越高老化时间越短的变化趋势[25]拟合方程(12)获得.

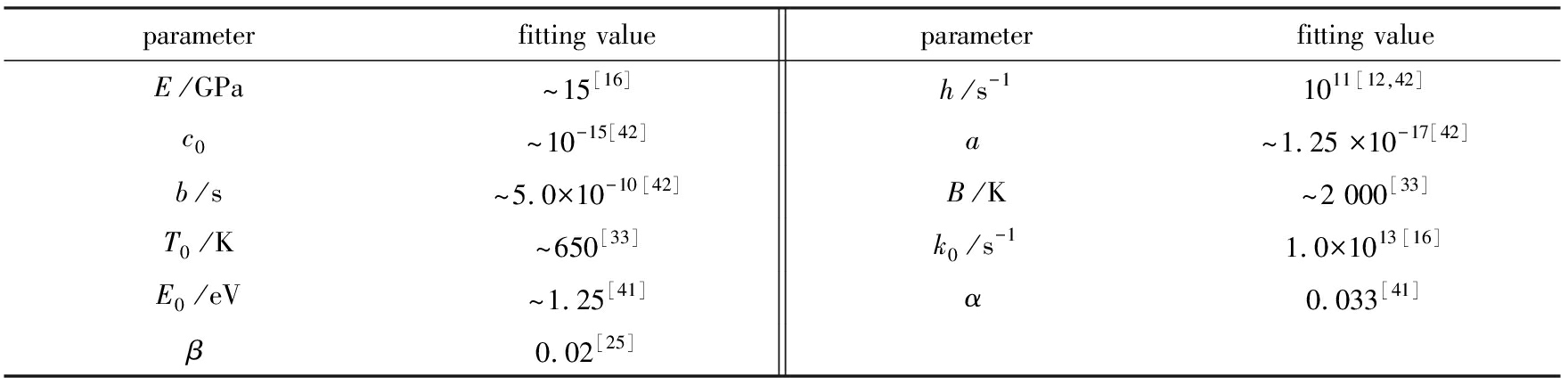

表1 简化的Maxwell模型中的参数

Table 1 Parameters in the simplified Maxwell model

parameterfitting valueparameterfitting valueE/GPa~15[16]h/s-11011[12,42]c0~10-15[42]a~1.25 ×10-17[42]b/s~5.0×10-10[42]B/K~2 000[33]T0/K~650[33]k0/s-11.0×1013[16]E0/eV~1.25[41]α0.033[41]β0.02[25]

对方程(6)~(9)进行数值求解,可以得到玻璃态材料在不同应变率、温度以及老化时间下的不同力学行为.表1是新流度模型中各参数的拟合数值.

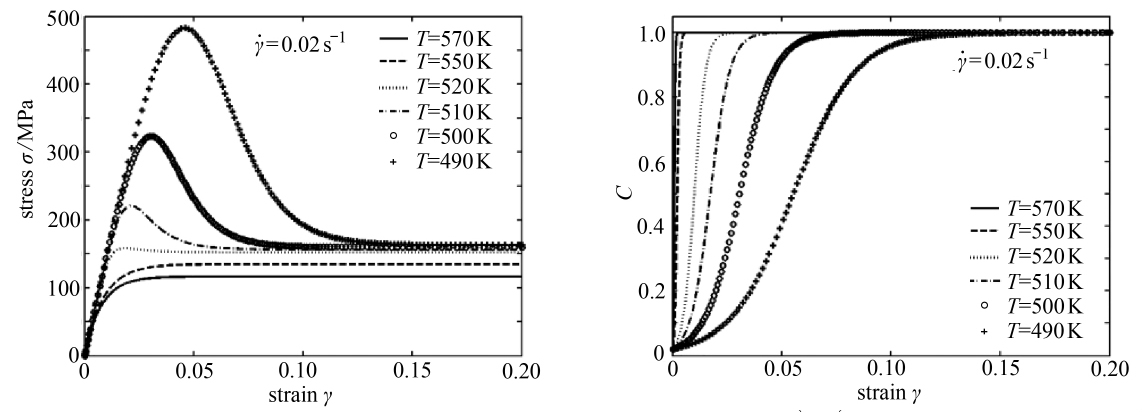

图1(a)所示的是在温度一定、应变率变化的情况下,玻璃态材料应力随应变的演化曲线,图1(b)是相应的浓度随应变的演化曲线.可以看到,当应变率比较低时,玻璃态材料很快发生黏性变形,应力随应变增加迅速趋于稳定值,此过程的力学行为可以看成是Newton流,即黏度不变.反映在浓度C上,就是快速增加到1,达到最大值,不再随应变变化,即黏度初始时很大,随应变增加迅速降低至最小值,不再变化.随着应变率逐渐增加,玻璃态材料先发生弹性变形,然后开始黏性变形,达到应力峰值后,进入黏性流动阶段,最后到达应力稳态值.这一变形过程为非Newton流,即黏度发生变化.应力峰值对应的临界应变以及稳态应力都会随着应变率的增加而增加.此处应变率对力学行为影响的模拟结果与前人实验和数值模拟中结果一致[12-16].反映在图1(b)上,就是应变率越大,浓度C增加得越缓慢,黏性流动越不容易发生,越趋于类固响应,应力峰值越大.浓度C呈现出先指数增长后对数增长的趋势,这一现象在应变率比较大的时候表现得更加明显.因此,浓度C随应变的演化直接影响着玻璃态材料的力学行为,浓度C可以表征玻璃态材料弹性到黏性的转变.

(a) 应力随应变的演化曲线(b) 浓度C随应变的演化曲线

(a) Stress-strain curves(b) Concentration-strain curves

图1 应变率效应的研究

Fig. 1 The effects of the strain rate

(a) 应力随应变的演化曲线(b) 浓度C随应变的演化曲线

(a) Stress-strain curves(b) Concentration-strain curves

图2 温度效应的研究

Fig. 2 The effects of the temperature

温度对于玻璃态材料力学行为的影响与应变率的影响是类似的,高温对应于低应变率,低温对应于高应变率.如图2(a)所示,当应变率一定,温度很高时,玻璃态材料很快发生黏性变形,应力随应变单调增加,然后趋于稳定值,这一过程可看作是Newton流.变形开始后,黏度迅速减小至最小值,然后保持不变.可以从图2(b)中得出,随着温度降低,玻璃态材料开始会发生弹性变形,然后随着应变的增加,开始发生黏性变形,达到应力峰值后,进入黏性流动阶段,最后到达应力平台.这一变形过程黏度随应变的增加,缓慢地减小至最小值,为非Newton流. 应力峰值对应的临界应变以及稳态应力都会随着温度的降低而增加.这些温度依赖的应力-应变响应与已报道的实验和数值模拟的结果趋势一致[12-14,16].这些不同的力学行为对应地反映在图2(b)上,温度越低,浓度C增加得越缓慢,黏性流动越不容易发生,越趋于类固响应,应力峰值越大.

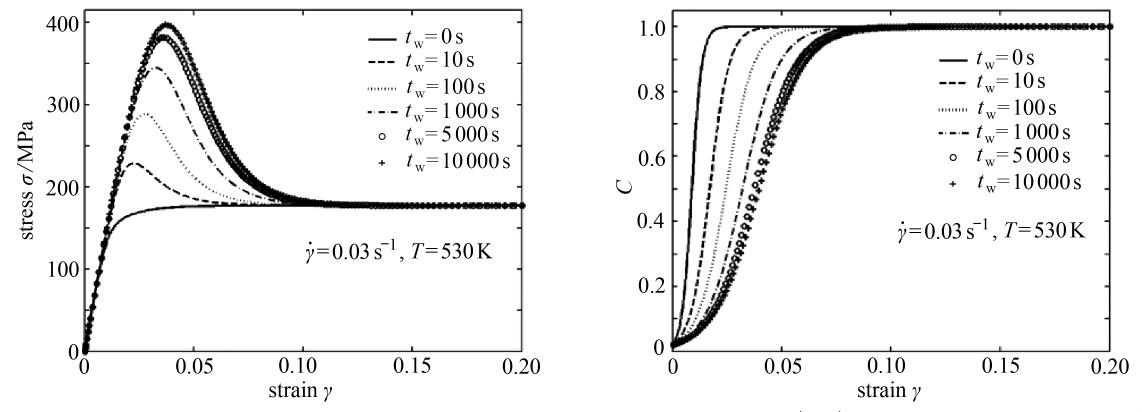

图3所示的是考虑老化时间改变激活能,在一定应变率、温度的条件下,应力、浓度随应变的演化曲线.从图3(a)可以看出,随着老化时间逐渐增加,玻璃态材料的应力峰值逐渐增大,应力峰值对应的临界应变也越大.这一结论与前人报道的分子动力学的模拟结果相一致[14-15].当老化时间很长时,老化产生的影响已经变得不太明显了.原因是此时系统内部粒子的活动性很弱了,内部的结构弛豫基本不再进行,系统已经达到了一个相对稳定的亚稳态.从图3(a)还可以看出,应力的稳态值与老化时间无关,即表现出老化时间的无依赖性.可以认为应变引起的结构重排会“消除”由于老化产生的记忆效应.在达到稳定的平衡状态时,老化效应已不存在,恢复到原来的时间平移不变性(time translation invariance)[14].从图3(b)可以看出,老化时间越长,浓度增加得越缓慢,越不容易发生黏性流动.

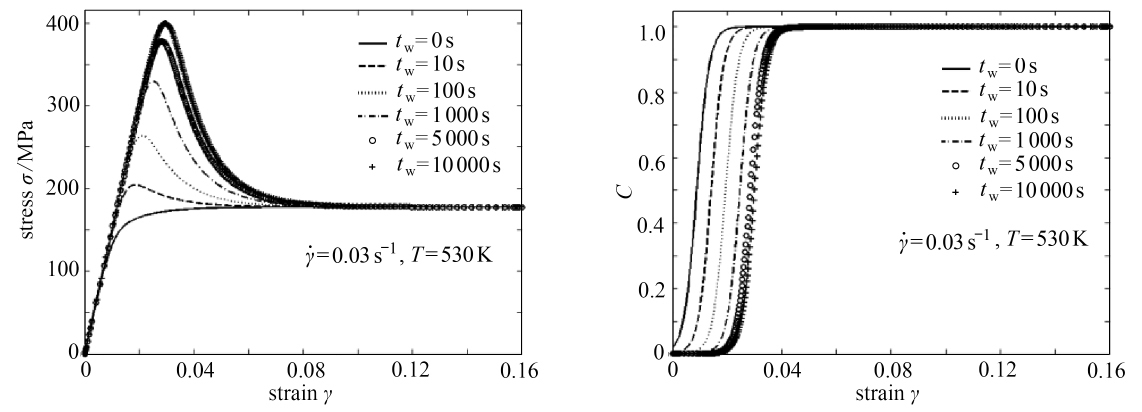

图4所示的是考虑老化时间改变浓度初始值,在一定应变率、温度的条件下,应力、浓度随应变的演化曲线.对比图3和图4,可以看出两种方法得出的老化时间对于玻璃态材料力学行为的影响是相似的.如果这两种情况都考虑的话,老化时间引起的效应会更加明显.这两种方法对于研究无序体系中的老化效应提供了切入点.

(a) 应力随应变的演化曲线(b) 浓度C随应变的演化曲线

(a) Stress-strain curves(b) Concentration-strain curves

图3 老化效应的研究(考虑老化时间改变激活能)

Fig. 3 The effects of aging(consider the aging time changes the energy barrier)

(a) 应力随应变的演化曲线(b) 浓度C随应变的演化曲线

(a) Stress-strain curves(b) Concentration-strain curves

图4 老化效应的研究(考虑老化时间改变浓度C的初始值)

Fig. 4 The effects of aging(consider the aging time changes the initial value of the concentrationC)

下面对不同条件下得出的应力-应变曲线中的一些特征量(应力峰值、过冲应力、临界应变)与应变率、温度以及老化时间之间的关系做一些分析和讨论,然后对玻璃态材料在不同加载条件下的变形机制做一个简单的分析.

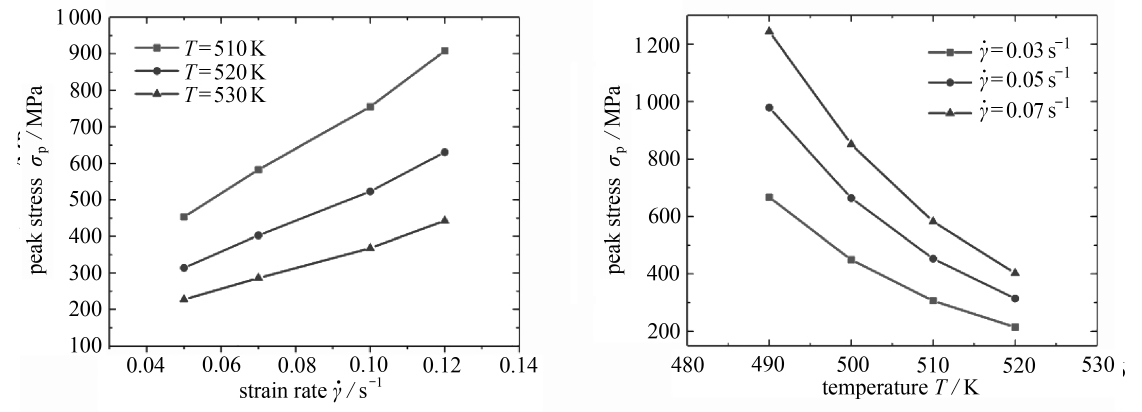

(a) 不同温度下,应力峰值随应变率(b) 不同应变率下,应力峰值随温度

增加的变化曲线图 增加的变化曲线图

(a) The peak stress vs. strain rate curves (b) The peak stress vs. temperature curves

at various temperatures at various strain rates

图5 应力峰值的变化

Fig. 5 The changes of peak stress

图5(a)所示的是不同温度下,应力峰值与应变率之间的关系.从图中可以看出,在一定范围内,温度一定时,应变率越大,应力峰值越大.温度越低,曲线的倾斜程度越大,说明温度越低,应力峰值随应变率的增加而增长得越快.也就是说,温度比较低时,应变率对于应力峰值的影响表现得更加明显.

图5(b)表示的是不同应变率下,应力峰值与温度之间的关系.可以看出,在一定范围内,应变率一定时,温度越大,应力峰值越小.应变率越高,曲线的倾斜程度越大,说明应变率越高,应力峰值随温度的增加而下降得越快.也就是说,应变率比较高时,温度对于应力峰值的影响表现得更加明显.

(a) 温度固定,不同应变率(b) 应变率固定,不同温度

(a) At various strain rates and a fixed temperature(b) At various temperatures and a fixed strain rate

图6 应力峰值和老化时间的对数拟合直线图

Fig. 6 Linear logarithmic fitting of peak stress vs. aging time curves

图6(a)表示的是在温度固定不变,不同应变率的情况下,应力峰值随老化时间增加的拟合直线.横坐标为老化时间的对数值.可以看到在这3种应变率不同的加载条件下,应力峰值和老化时间的对数都呈现线性关系,σp~lgtw.这一结论与使用分子动力学进行模拟[43]、利用SGR模型[29]进行数值求解得到的结论是一致的!从图6(a)还可以看出,在一定范围内,温度一定,应变率越大,拟合直线的斜率越大,说明应变率越高,应力峰值随老化时间增加而增长得越快.也就是说,应变率比较高时,老化时间对于应力峰值的影响表现得更加明显.

图6(b)表示的是在应变率固定不变,不同温度的情况下,应力峰值随老化时间增加的拟合直线.可以看出图6(b)和图6(a)非常相似.在3种温度不同的加载条件下,应力峰值和老化时间的对数也都满足线性关系.在一定范围内,应变率一定,温度越低,拟合直线的斜率越大.说明温度越低,应力峰值随老化时间增加而增长得越快.换句话说,温度比较低时,老化时间对于应力峰值的影响表现得更加明显.

综合图6(a)和图6(b),可以得出:改变应变率和温度的任一条件,应力峰值和老化时间都会满足对数关系.在一定范围内,应变率越高,温度越低,老化时间对于应力峰值的影响表现得越明显.

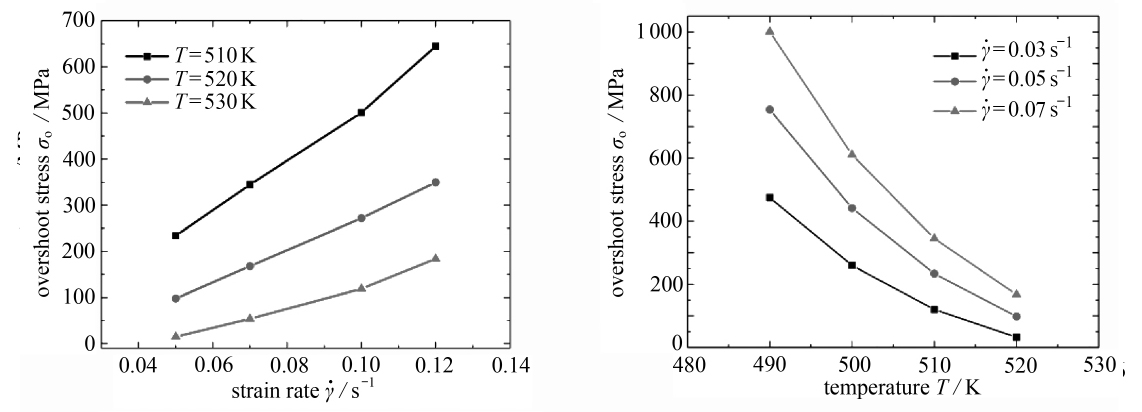

过冲应力(overshoot stress)定义为玻璃态材料的应力峰值与应力稳态值二者之差.图7(a)表示的是在不同温度下,过冲应力与应变率之间的关系.可以看出,二者呈单调递增关系.在一定范围内,温度越低,曲线的倾斜程度越大,说明温度越低,过冲应力随应变率增加而增长得越快.即温度比较低时,应变率对于过冲应力的影响更加明显.

从图7(b)中可以看出,温度对于过冲应力的影响与应变率相反.低温对应于高应变率,高温对应于低应变率.

(a) 不同温度下,过冲应力随应变率(b) 不同应变率下,过冲应力随温度

增加的变化曲线图 增加的变化曲线图

(a) The overshoot stress vs. strain rate (b) The overshoot stress vs. temperature

curves at various temperatures curves at various strain rates

图7 过冲应力的变化

Fig. 7 The changes of the overshoot stress

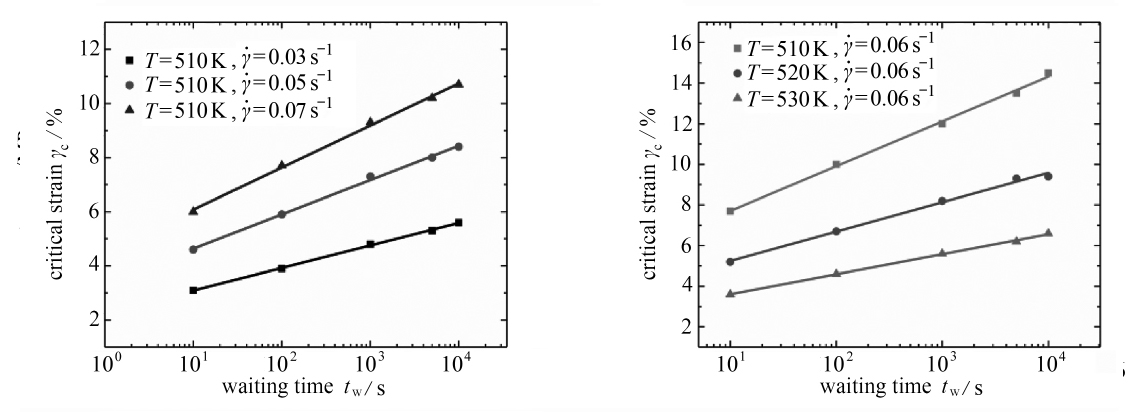

临界应变(critical strain)定义为玻璃态材料达到应力峰值时对应的应变,是弹性主控的变形到黏性流动的临界值.玻璃态材料在达到应力峰值时,材料内部已经发生了不可逆的黏性变形,应力峰值与临界应变不再是线性关系.但是二者仍然呈正相关关系.因此,在不同的应变率、温度下,临界应变的变化趋势与相应的应力峰值是一致的.由于老化是非平衡、亚稳态系统中一个很重要的特征,下面将主要研究临界应变与老化时间的关系.

(a) 温度固定,不同应变率(b) 应变率固定,不同温度

(a) At various strain rates and a fixed temperature(b) At various temperatures and a fixed strain rate

图8 临界应变和老化时间的对数拟合直线图

Fig. 8 Linear logarithmic fitting of critical strain vs. aging time curves

图8(a)所示的是温度一定,不同应变率下,临界应变随老化时间增加的拟合直线.横坐标为老化时间的对数值.可以看出,在3种应变率不同的加载情况下,临界应变和老化时间的对数值都呈现线性关系.温度一定,应变率越高,直线的斜率越大,说明在高的应变率下,老化时间对于临界应变的影响表现得更加明显.

图8(b)表示的是在应变率固定不变,不同温度的情况下,临界应变随老化时间增加的拟合直线.可以看出图8(b)和图8(a)是相似的.在3种温度不同的加载条件下,临界应变和老化时间的对数也都满足线性关系.

综合图8(a)和图8(b),可以得出:改变应变率和温度的任一条件,临界应变和老化时间都会满足对数关系.在一定范围内,应变率越高,温度越低,临界应变随老化时间的增加而增长得越大,也就是老化时间对于临界应变的影响表现得越明显.

下面对不同加载条件下玻璃态材料表现出不同力学响应这一现象进行分析.在流变学中,有一个无量纲数——Deborah(德博拉)数De,可以用来表征玻璃态材料的流动行为.Deborah数De定义为两个时间尺度的比值:

(13)

tint表示系统在外载作用下从一个状态转变到另一个平衡状态的内在特征弛豫时间,tobs表示实验观察或者计算机模拟的时间尺度.当De≪1时,玻璃态材料表现出类液(liquid-like)的力学响应;当De≫1时,玻璃态材料表现出类固(solid-like)的力学响应.当应变率很低时,对于一个固定的应变,实验观察时间tobs很大,此时De≪1,玻璃态材料表现出类液响应和黏性流动.当应变率很高时,结果正好相反.温度会影响内在特征弛豫时间tint.当温度很高时,tint很小,此时De≪1,玻璃态材料表现出类液响应和黏性流动;当温度很低时,tint很大,此时De≫1,玻璃态材料表现出类固响应,不容易发生屈服,具有较大的应力峰值.老化是非平衡多体系统中自发的结构弛豫现象,它会深刻影响系统的内在弛豫时间.老化时间越长,内在弛豫时间tint也越长[7],Deborah数De越大,玻璃态材料越趋于固体,会更加表现出类固的力学响应.随着老化时间加大,玻璃态材料越稳定,应力峰值越大.因此,不同加载条件对玻璃态材料产生不同力学行为的效应本质上是时间效应.

本文采用了简化的Maxwell模型来描述玻璃态材料在外载下的非线性力学行为.结合固态相变动力学理论,得到了无量纲化后自由体积缺陷浓度随时间的演化方程.利用该模型研究了玻璃态材料在不同应变率、温度以及老化时间下应力和无量纲浓度随应变增长的演化过程,得到了玻璃态材料的很多流变现象,比如应力过冲、应变软化等.对得出的应力-应变曲线中的应力峰值、过冲应力、临界应变与应变率、温度、老化时间之间的关系做了分析和讨论,并且简单地分析了玻璃态材料在不同条件下表现出不同力学行为的原因.得到的结论与实验结果、数值模拟的结果相一致.本文工作为理解玻璃态材料的变形机制提供了新的见解,对于促进玻璃态材料的流动提供了指导.

致谢 本文作者衷心感谢中国科学院战略性先导科技专项(B类)(XDB22040502)对本文的资助.

[1] SCHUH C A, HUFNAGEL T C, RAMAMURTY U. Mechanical behavior of amorphous alloys[J].Acta Materialia, 2007,55(12): 4067-4109.

[2] WANG W H. The elastic properties, elastic models and elastic perspectives of metallic glasses[J].Progress in Materials Science, 2012,57(3): 487-656.

[3] DYRE J C. Colloquium: the glass transition and elastic models of glass-forming liquids[J].Reviews of Modern Physics, 2006,78(3): 953-972.

[4] BERTHIER L, BIROLI G. Theoretical perspective on the glass transition and amorphous materials[J].Reviews of Modern Physics, 2011,83(2): 587-645.

[5] PUOSI F, ROTTLER J, BARRAT J L. Time-dependent elastic response to a local shear transformation in amorphous solids[J].Physical Review E, 2014,89(4): 042302. DOI: 10.1103/PhysRevE.89.042302.

[6] NICOLAS A, PUOSI F, MIZUNO H, et al. Elastic consequences of a single plastic event: towards a realistic account of structural disorder and shear wave propagation in models of flowing amorphous solids[J].Journal of the Mechanics and Physics of Solids, 2015,78: 333-351.

[7] SPAEPEN F. A microscopic mechanism for steady state inhomogeneous flow in metallic glasses[J].Acta Metallurgica, 1977,25(4): 407-415.

[8] ARGON A S. Plastic-deformation in metallic glasses[J].Acta Metallurgica, 1979,27(1): 47-58.

[9] FALK M L, LANGER J S. Dynamics of viscoplastic deformation in amorphous solids[J].Physical Review E, 1998,57(6): 7192-7205.

[10] SOLLICH P. Rheological constitutive equation for a model of soft glassy materials[J].Physical Review E, 1998,58: 738-759.

[11] FIELDING S M, CATES M E, SOLLICH P. Shear banding, aging and noise dynamics in soft glassy materials[J].Soft Matter, 2009,5(12): 2378-2382.

[12] LU J, RAVICHANDRAN G, JOHNSON W L. Deformation behavior of the Zr41.2Ti13.8Cu12.5Ni10-Be22.5 bulk metallic glass over a wide range of strain-rates and temperatures[J].Acta Materialia, 2003,51(12): 3429-3443.

[13] MA G C, ZHU Z W, WANG Z, et al. Deformation behavior of the Zr53.5Cu26.5Ni5Al12Ag3 bulk metallic glass over a wide range of strain rate and temperatures[J].Journal of Materials Science &Technology, 2015,31(9): 941-945.

[14] VARNIK F, BOCQUET L, BARRAT J L. A study of the static yield stress in a binary Lennard-Jones glass[J].Journal of Chemical Physics, 2004,120(6): 2788-2801.

[15] SHRIVASTAV G P, CHAUDHURI P, HORBACH J. Heterogeneous dynamics during yielding of glasses: effect of aging[J].Journal of Rheology, 2016,60(5): 835-847.

[16] JIANG M Q, WILDE G, DAI L H. Origin of stress overshoot in amorphous solids[J].Mechanics of Materials, 2015,81: 72-83.

[17] STRUIK L C E. Physical aging in amorphous glassy polymers[J].Annals of the New York Academy of Sciences, 1976,279(1): 78-85.

[18] HODGE I M. Physical aging in polymer glasses[J].Science, 1995,267(5206): 1945-1947.

[19] UTZ M, DEBENEDETTI P G, STILLINGER F H. Atomistic simulation of aging and rejuvenation in glasses[J].Physical Review Letters, 2000,84(7): 1471-1474.

[20] DEBENEDETTI P G, STILLINGER F H. Supercooled liquids and the glass transition[J].Nature, 2001,410(6825): 259-267.

[21] PICARD G, AJDARI A, LEQUEUX F, et al. Slow flows of yield stress fluids: complex spatiotemporal behavior within a simple elastoplastic model[J].Physical Review E, 2005,71(1): 010501. DOI: 10.1103/PhysRevE.71.010501.

[22] MARTENS K, BOCQUET L, BARRAT J L. Spontaneous formation of permanent shear bands in a mesoscopic model of flowing disordered matter[J].Soft Matter, 2012,8(15): 4197-4205.

[23] WISITSORASAK A, WOLYNES P G. Dynamical theory of shear bands in structural glasses[J].Proceedings of the National Academy of Sciences of the United States of America, 2017,114(6): 1287-1292.

[24] DEREC C, AJDARI A, LEQUEUX F. Rheology and aging: a simple approach[J].The European Physical Journal E, 2001,4(3): 355-361.

[25] DEREC C, DUCOURET G, AJDARI A, et al. Aging and nonlinear rheology in suspensions of polyethylene oxide-protected silica particles[J].Physical Review E, 2003,67(6): 061403. DOI:10.1103/PhysRevE.67.061403.

[26] NGUYEN V B, DARNIGE T, BRUAND A,et al. Creep and fluidity of a real granular packing near jamming[J].Physical Review Letters, 2011,107(13): 138303. DOI:10.1103/PhysRevLett.107.138303.

[27] KATO H, KAWAMURA Y, INOUE A, et al. Modeling of stress-strain curves for Pd40Ni10Cu30-P20 glass alloy under constant strain-rate deformation[J].Materials Science and Engineering:A, 2001,304/306: 758-762.

[28] ROTTLER J, MAASS P. Aging in the shear-transformation-zone theory of plastic deformation[J].Physical Review E, 2008,78(5): 056109. DOI:10.1103/PhysRevE.78.056109.

[29] FIELDING S M, SOLLICH P, CATES M E. Aging and rheology in soft materials[J].Journal of Rheology, 2000,44(2): 323-369.

[30] JAGLA E A. Strain localization driven by structural relaxation in sheared amorphous solids[J].Physical Review E, 2007,76(4): 046119. DOI:10.1103/PhysRevE.76.046119.

[31] DOOLITTLE A K. Studies in Newtonian flow II, the dependence of the viscosity of liquids on free-space[J].Journal of Applied Physics, 1951,22(12): 1471-1475.

[32] COHEN M H, TURNBULL D. Molecular transport in liquids and glasses[J].Journal of Chemical Physics, 1959,31(5): 1164-1169.

[33] VAN AKEN B, DE HEY P, SIETSMA J. Structural relaxation and plastic flow in amorphous La50Al25Ni25[J].Materials Science and Engineering:A, 2000,278(1/2): 247-254.

[34] MUKHERJEE S, SCHROERS J, ZHOU Z, et al. Viscosity and specific volume of bulk metallic glass-forming alloys and their correlation with glass forming ability[J].Acta Materialia, 2004,52(12): 3689-3695.

[35] EVENSON Z, BUSCH R. Equilibrium viscosity, enthalpy recovery and free volume relaxation in a Zr44Ti11Ni10Cu10Be25 bulk metallic glass[J].Acta Materialia, 2011,59(11): 4404-4415.

[36] DE HEY P, SIETSMA J, VAN DEN BEUKEL A. Structural disordering in amorphous Pd40Ni40-P20 induced by high temperature deformation[J].Acta Materialia, 1998,46(16): 5873-5882.

[37] SESTAK J, BERGGRENN G. Study of the kinetics of the mechanism of solid-state reactions at increasing temperature[J].Thermochim Acta, 1971,3(1): 1-12.

[38] KHAWAM A, FLANAGAN D R. Solid-state kinetic models: basics and mathematical fundamentals[J].Journal of Physical Chemistry B, 2006,110(35): 17315-17328.

[39] PROUT E G, TOMPKINS F C. The thermal decomposition of potassium permanganate[J].Transactions of the Faraday Society, 1944,40: 488-497.

[40] BOUCHAUD J P. Weak ergodicity breaking and aging in disorderedsystems[J].Journal de Physique I, 1992,2(9): 1705-1713.

[41] LUO P, LU Z, LI Y Z, et al. Probing the evolution of slow flow dynamics in metallic glasses[J].Physical Review B, 2016,93(10): 104204. DOI: 10.1103/PhysRevB.93.104204.

[42] ZHANG M, LIU L, WU Y. Facilitation and correlation of flow in metallic supercooled liquid[J].Journal of Chemical Physics, 2013,139(16): 164508. DOI: 10.1063/1.4826318.

[43] ROTTLER J, ROBBINS M O. Unified description of aging and rate effects in yield of glassy solids[J].Physical Review Letters, 2005,95(22): 225504. DOI: 10.1103/PhysRevLett.95.225504.